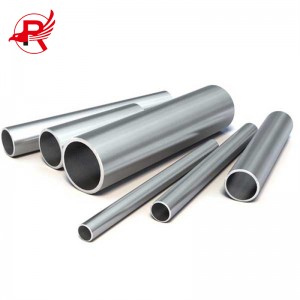

ロイヤルグループ 316 316l 溶接ポリッシュステンレス鋼丸パイプ

ステンレス鋼管は、少なくとも10.5%のクロムを含む耐食性合金鋼であるステンレス鋼で作られた円筒形の管です。これらの管は、建設、自動車部品、配管、産業機器など、さまざまな用途に使用されています。ステンレス鋼管の詳細は以下の通りです。

1. サイズ: ステンレス鋼管には、医療機器用の小径管から建築用の大径管まで、さまざまなサイズがあります。

2. グレード: ステンレス鋼管には 304 や 316 などさまざまなグレードがあり、化学組成と性能に影響します。

3. 形状: ステンレス鋼管の形状は、用途に応じて円形、正方形、長方形になります。

4. 壁厚:ステンレス鋼管の壁厚は、その直径と用途によって異なります。高圧用途には厚い壁が使用され、低圧用途には薄い壁が使用されます。

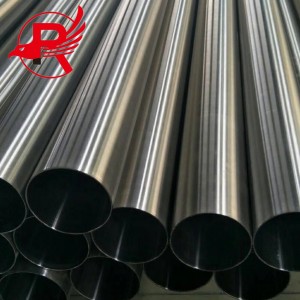

5. 仕上げ:ステンレス鋼管は、研磨、焼きなまし、酸洗いなどの方法で仕上げられ、理想的な表面仕上げと耐腐食性を実現します。

6. 溶接:ステンレス鋼管は、TIG溶接、MIG溶接、レーザー溶接など、さまざまな方法で溶接できます。

7. 規格: ステンレス鋼管は、特定の用途に対する品質と適合性を保証するために、ASTM や EN などの特定の規格を満たす必要があります。

| 製品名 | ステンレス鋼溶接管 |

| 標準 | AISI ASTM DIN、EN、GB、JIS |

| 鋼種 | 200シリーズ: 201,202 300シリーズ: 301、304、304L、316、316L、316Ti、317L、321、309s、310s 400シリーズ: 409L、410、410s、420j1、420j2、430、444、441、436 二相鋼: 904L、2205、2507、2101、2520、2304 |

| 外径 | 6~2500mm(必要に応じて) |

| 厚さ | 0.3mm~150mm(必要に応じて) |

| 長さ | 2000mm/2500mm/3000mm/6000mm/12000mm(必要に応じて) |

| 技術 | シームレス |

| 表面 | No.1 No.4 HL 2B BA 6K 8K ミラー |

| 許容範囲 | ±1% |

| 価格条件 | FOB、CFR、CIF |

| 請求書発行 | 実際の重量 |

| サンプル | 自由にサンプル |

ステンレス鋼管は、石油、化学、医薬品、食品、機械製造などの分野で主に使用されています。その耐食性と強度により、液体、気体、固体の輸送に最適な管材となっています。ステンレス鋼管の利点は、耐食性、耐高温性、高強度、洗浄の容易さ、美しい外観などです。そのため、ステンレス鋼管は多くの分野で広く使用されており、特に衛生面と耐食性が求められる用途で広く使用されています。

注記:

1.無料サンプル、100%アフターセールス品質保証、あらゆる支払い方法に対応。

2. 丸型炭素鋼管のその他の仕様は、お客様のご要望に応じて(OEM および ODM)ご提供いたします。工場価格は ROYAL GROUP よりご提供いたします。

ステンレス鋼管の化学組成

| 化学組成 % | ||||||||

| 学年 | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0.15 | ≤0.75 | 5. 5-7. 5 | ≤0.06 | ≤ 0.03 | 3.5 -5.5 | 16.0 -18.0 | - |

| 202 | ≤0.15 | ≤1.0 | 7.5~10.0 | ≤0.06 | ≤ 0.03 | 4.0~6.0 | 17.0~19.0 | - |

| 301 | ≤0.15 | ≤1.0 | ≤2.0 | ≤0.045 | ≤ 0.03 | 6.0~8.0 | 16.0~18.0 | - |

| 302 | ≤0.15 | ≤1.0 | ≤2.0 | ≤0.035 | ≤ 0.03 | 8.0~10.0 | 17.0~19.0 | - |

| 304 | ≤0.0.08 | ≤1.0 | ≤2.0 | ≤0.045 | ≤ 0.03 | 8.0~10.5 | 18.0~20.0 | - |

| 304L | ≤0.03 | ≤1.0 | ≤2.0 | ≤0.035 | ≤ 0.03 | 9.0~13.0 | 18.0~20.0 | - |

| 309S | ≤0.08 | ≤1.0 | ≤2.0 | ≤0.045 | ≤ 0.03 | 12.0~15.0 | 22.0~24.0 | - |

| 310S | ≤0.08 | ≤1.5 | ≤2.0 | ≤0.035 | ≤ 0.03 | 19.0~22.0 | 24.0~26.0 | |

| 316 | ≤0.08 | ≤1.0 | ≤2.0 | ≤0.045 | ≤ 0.03 | 10.0~14.0 | 16.0~18.0 | 2.0~3.0 |

| 316L | ≤0.03 | ≤1.0 | ≤2.0 | ≤0.045 | ≤ 0.03 | 12.0~15.0 | 16.0 -1 8.0 | 2.0 -3.0 |

| 321 | ≤ 0.08 | ≤1.0 | ≤2.0 | ≤0.035 | ≤ 0.03 | 9.0 - 13.0 | 17.0 -1 9.0 | - |

| 630 | ≤ 0.07 | ≤1.0 | ≤1.0 | ≤0.035 | ≤ 0.03 | 3.0~5.0 | 15.5~17.5 | - |

| 631 | ≤0.09 | ≤1.0 | ≤1.0 | ≤0.030 | ≤0.035 | 6.50~7.75 | 16.0~18.0 | - |

| 904L | ≤ 2.0 | ≤0.045 | ≤1.0 | ≤0.035 | - | 23.0·28.0 | 19.0~23.0 | 4.0~5.0 |

| 2205 | ≤0.03 | ≤1.0 | ≤2.0 | ≤0.030 | ≤0.02 | 4.5~6.5 | 22.0~23.0 | 3.0~3.5 |

| 2507 | ≤0.03 | ≤0.8 | ≤1.2 | ≤0.035 | ≤0.02 | 6.0~8.0 | 24.0~26.0 | 3.0~5.0 |

| 2520 | ≤0.08 | ≤1.5 | ≤2.0 | ≤0.045 | ≤ 0.03 | 0.19 -0.22 | 0. 24 -0 . 26 | - |

| 410 | ≤0.15 | ≤1.0 | ≤1.0 | ≤0.035 | ≤ 0.03 | - | 11.5~13.5 | - |

| 430 | ≤0.1 2 | ≤0.75 | ≤1.0 | ≤ 0.040 | ≤ 0.03 | ≤0.60 | 16.0 -18.0 | |

冷間圧延と圧延後の表面再処理という異なる処理方法により、ステンレス鋼の表面仕上げはバーにはさまざまなタイプがあります。

ステンレス鋼管の表面処理はNO.1、2B、No.4、HL、No.6、No.8、BA、TRハード、再転造光沢2H、研磨光沢などの表面仕上げがあります。

NO.1:ステンレス鋼NO.1の表面は熱間圧延加工が施されており、粗い表面特性を有しています。製造工程において、ステンレス鋼板は加熱され、熱間圧延機で圧延され、粗い表面を形成します。この表面処理方法は、産業機器、建築材料など、表面品質に対する要求がそれほど高くない用途に適しています。その特性は、粗い表面と優れた耐食性です。主な用途は、産業機器、建築構造物、厨房機器などです。

2B:2Bの表面は2D面とは異なり、平滑ローラーで平滑化されているため、2D面よりも光沢があります。機器で測定された表面粗さRa値は0.1~0.5μmで、最も一般的な加工タイプです。このステンレス鋼帯の表面は最も汎用性が高く、汎用性に優れているため、化学、製紙、石油、医療などの業界で広く使用されており、建物のカーテンウォールにも使用できます。

TRハード仕上げ:TRステンレス鋼は硬鋼とも呼ばれ、代表的な鋼種は304と301で、鉄道車両、コンベアベルト、バネ、ガスケットなど、高強度・高硬度が求められる製品に使用されています。その原理は、オーステナイト系ステンレス鋼の加工硬化特性を利用し、圧延などの冷間加工によって鋼板の強度と硬度を高めることです。硬質材は、2Bベース表面の軽度の平坦性を数%から数十%の軽圧延で置き換え、圧延後に焼鈍処理は行いません。したがって、硬質材のTRハード面は、冷間圧延後の圧延面です。

再圧延ブライト2H:圧延工程後、ステンレス鋼管はブライト焼鈍処理されます。連続焼鈍ラインで急速冷却が可能です。ライン上のステンレス鋼管の移動速度は約60~80m/分です。この工程の後、表面仕上げは再圧延ブライト2H仕上げとなります。

No.4:No.4の表面は、No.3の表面よりも光沢のある微細研磨仕上げです。これも、2D面または2B面のステンレス鋼冷間圧延管をベースとし、粒度150~180#の研磨ベルトで研磨加工して得られる表面です。機器で測定した表面粗さRa値は0.2~1.5μmです。No.4面は、レストランや厨房機器、医療機器、建築装飾、容器などに広く使用されています。

HL:HL表面は一般的にヘアライン仕上げと呼ばれます。日本のJIS規格では、150~240番の研磨ベルトを用いて、連続したヘアライン状の研磨面を研磨することが規定されています。中国のGB3280規格では、規定がやや曖昧です。HL表面仕上げは、エレベーター、エスカレーター、ファサードなどの建築装飾に主に使用されます。

No.6:No.6の表面はNo.4の表面をベースに、さらにタンピコブラシまたはGB2477規格に規定された粒径W63の研磨材で研磨されています。この表面は良好な金属光沢と柔らかな質感を有し、反射が弱く、像が映り込みません。この優れた特性により、建築物のカーテンウォールやフリンジ装飾に非常に適しており、キッチン用品としても広く使用されています。

BA:BAは、冷間圧延後に光輝熱処理を施した表面です。光輝熱処理は、表面が酸化されないことを保証するために保護雰囲気下で焼鈍処理を行い、冷間圧延面の光沢を保ちます。その後、高精度のスムージングロールを用いて軽くレベリングすることで、表面の輝度を向上させます。この表面は鏡面仕上げに近く、機器で測定した表面粗さRa値は0.05~0.1μmです。BA表面の用途は広く、調理器具、家電製品、医療機器、自動車部品、装飾品などに使用できます。

No.8:No.8は、研磨粒子を含まない最高の反射率を持つ鏡面仕上げ面です。ステンレス鋼深加工業界では8K板とも呼ばれています。一般的に、BA材は研磨・研削のみで鏡面仕上げの原料として使用されます。鏡面仕上げ後の表面は芸術的な美しさを呈するため、主に建物のエントランス装飾や内装装飾に使用されます。

主な生産工程:丸鋼→再検査→剥離→打抜き→センタリング→加熱→穿孔→酸洗→平頭→検査・研磨→冷間圧延(冷間引抜)→脱脂→熱処理→矯正→パイプ切断(定尺)→酸洗・不動態化→完成品検査(渦電流、超音波、水圧)→梱包・保管。

1. 丸鋼切断:原料倉庫から丸鋼を受け取った後、工程の要求に応じて丸鋼の切断長さを計算し、丸鋼に線を引きます。鋼材は鋼種、加熱番号、生産バッチ番号、仕様に従って積み重ねられ、端部は異なる色の塗料で区別されます。

2. 芯出し:クロスアームドリルマシンで芯出しを行う際は、まず丸鋼の断面から中心点を見つけ、サンプル穴をパンチで打ち抜き、ドリルマシンのテーブルに垂直に固定して芯出しを行います。芯出し後の丸鋼は、鋼種、熱処理番号、仕様、製造ロット番号に従って積み重ねられます。

3. 剥離:入荷した材料の検査に合格した後、剥離を行います。剥離には旋盤剥離と旋回切削が含まれます。旋盤剥離は旋盤上で片クランプ・片コマ加工を行い、旋回切削は丸鋼を工作機械に吊り下げて旋回切削を行います。

4. 表面検査:剥離した丸鋼の品質検査を行い、既存の表面欠陥に印を付け、研磨担当者が合格点まで研磨します。検査に合格した丸鋼は、鋼種、加熱番号、仕様、製造バッチ番号ごとに個別に積み上げられます。

5. 丸鋼加熱:丸鋼加熱設備には、ガス傾斜炉とガス箱型炉があります。ガス傾斜炉は大量加熱に、ガス箱型炉は少量加熱に使用されます。炉内に入る際、鋼種、加熱番号、規格が異なる丸鋼は、古い外装フィルムによって仕切られます。丸鋼を加熱する際、旋盤工は専用の工具を用いて丸鋼を旋盤加工し、丸鋼が均一に加熱されるようにします。

6. 熱間圧延穿孔:穿孔ユニットとエアコンプレッサーを使用し、穿孔丸鋼の仕様に応じて、対応するガイドプレートとモリブデンプラグを選択し、加熱された丸鋼に穿孔機で穿孔し、穿孔された廃管をランダムにプールに送り込み、十分に冷却します。

7. 検査と研磨:廃管の内外面が滑らかで滑らかであることを確認し、花皮、ひび割れ、層間、深いピット、深刻なねじ痕、鉄筋、フリッター、包頭、鎌頭がないこと。廃管の表面欠陥は、現地研磨法で除去できます。検査に合格した廃管、または軽微な欠陥を補修・研磨して検査に合格した廃管は、工場の束ね工によって要求に応じて束ねられ、廃管の鋼種、炉番号、規格、製造ロット番号に従って積み重ねられます。

8. 矯正:穿孔工場に搬入される廃管は束ねられています。搬入される廃管の形状は曲がっているため、矯正が必要です。矯正設備には、垂直矯正機、水平矯正機、および垂直油圧プレス(鋼管の曲率が大きい場合の予備矯正に使用)があります。矯正中に鋼管が跳ね上がるのを防ぐため、ナイロンスリーブを使用して鋼管を固定します。

9. パイプ切断:生産計画に従って、まっすぐにした廃管の頭と尾を切断する必要があり、使用する機器は研削ホイール切断機です。

10. 酸洗:矯正された鋼管は、廃管表面の酸化スケールや不純物を除去するために酸洗する必要があります。鋼管は酸洗工場で酸洗され、その後、鋼管をゆっくりと酸洗槽に引き上げ、運転しながら酸洗を行います。

11. 研磨、内視鏡検査、内面研磨:酸洗いの合格となった鋼管は外面研磨工程に入り、研磨された鋼管は内視鏡検査を受け、不合格となった製品や特殊な要求のある工程は内面研磨処理を行います。

12. 冷間圧延工程/冷間引抜工程

冷間圧延:冷間圧延機のロールで鋼管を圧延し、連続的な冷間変形により鋼管のサイズと長さを変更します。

冷間引抜加工:冷間引抜機を用いて鋼管を加熱せずにフレア加工と減肉加工を行い、鋼管のサイズと長さを変更します。冷間引抜鋼管は寸法精度が高く、表面仕上げも良好です。欠点は残留応力が大きいこと、大口径の冷間引抜管が多く使用されること、そして完成品の成形速度が遅いことです。冷間引抜加工の具体的な工程は以下のとおりです。

① 圧造溶接ヘッド:冷間引抜加工の前に、鋼管の一端を圧造加工(小径鋼管)または溶接ヘッド(大径鋼管)して引抜加工の準備をし、少量の特殊仕様鋼管を加熱してから圧造加工する必要があります。

②潤滑および焼成:ヘッド(溶接ヘッド)後の鋼管を冷間引抜加工する前に、鋼管の内孔および外面に潤滑剤を塗布し、潤滑剤を塗布した鋼管は冷間引抜加工加工前に乾燥させます。

③ 冷間引抜:潤滑剤が乾燥した後の鋼管は冷間引抜工程に入り、冷間引抜に使用される設備はチェーン式冷間引抜機と油圧式冷間引抜機です。

13. 脱脂:脱脂の目的は、圧延後に鋼管の内壁と外面に付着した圧延油を洗浄して除去し、焼鈍中に鋼材の表面が汚染されることを避け、炭素の増加を防ぐことです。

14. 熱処理:熱処理は、再結晶化によって材料の形状を復元し、金属の変形抵抗を低減します。熱処理設備は天然ガス溶解熱処理炉です。

15. 完成品の酸洗:切断後の鋼管は表面不動態化を目的として仕上げ酸洗が行われ、鋼管の表面に酸化物保護膜が形成され、鋼管の優れた性能が向上します。

16. 完成品検査:完成品検査とテストの主なプロセスは、メーター検査→渦流探傷→スーパー探傷→水圧→空気圧です。表面検査は主に手作業で鋼管の表面に欠陥があるかどうか、鋼管の長さと外壁のサイズが適格かどうかを確認します。渦流探傷は主に渦電流探傷器を使用して鋼管に抜け穴があるかどうかを確認します。スーパー探傷は主に超音波探傷器を使用して鋼管の内側または外側に亀裂があるかどうかを確認します。水圧、空気圧は油圧機と空気圧機を使用して鋼管から水や空気が漏れているかどうかを検出し、鋼管が良好な状態であることを確認します。

17. 梱包・入庫:検査に合格した鋼管は、完成品梱包エリアに入り、梱包されます。梱包には、穴あきキャップ、ビニール袋、蛇皮布、木板、ステンレスベルトなどが用いられます。梱包された鋼管の両端の外面には小さな木板が敷かれ、さらにステンレスベルトで固定することで、輸送中の鋼管同士の接触を防ぎ、衝突を防ぎます。梱包された鋼管は、完成品積載エリアに入ります。

包装は一般的に裸で、スチールワイヤーで結束されており、非常に丈夫です。

特別な要件がある場合は、防錆梱包を使用すると、より美しくなります。

交通機関:エクスプレス(サンプル配送)、航空、鉄道、陸上、海上輸送(FCL、LCL、バルク)

お客様

顧客を楽しませる

当社は世界中の顧客からの中国代理店の訪問を受け入れており、すべての顧客は当社に対して自信と信頼に満ちています。

Q: ua は製造元ですか?

A: はい、当社は中国天津市大丘荘村にあるスパイラル鋼管メーカーです。

Q: 数トンだけの試用注文は可能ですか?

A: もちろんです。LCLサービス(コンテナ積載量が少ない)で貨物を輸送することも可能です。

Q: 支払いの優位性はありますか?

A: 大口注文の場合、30~90 日間の L/C が受け入れられます。

Q: サンプルは無料ですか?

A: サンプルは無料ですが、運賃は購入者が負担します。

Q: 貴社は金の供給業者であり、貿易保証を行っていますか?

A: 当社は 7 年間の長期にわたる供給元であり、貿易保証を受け入れています。